-

- کاسپین صنعت

- شیرآلات صنعتی

- شیر توپی (Ball Valve)

- شیر کشویی (Gate valve)

- شیر سوزنی (Globe valve)

- کوییک کلوزینگ ولو(Quick closing valve)

- شیر پروانه ایی ( Butterfly Valve)

- شیر اطمینان (safety valve)

- شیر یک طرفه (CHECK VALVE)

- شیر سماوری(plug valve)

- شیردیافراگمی(Diaphragm vavle)

- شیر برقی( electric valve)

- شیر خودکار گوه ایی (Automatic wedge valve)

- فلنج (Flange)

- لوله و تیوب

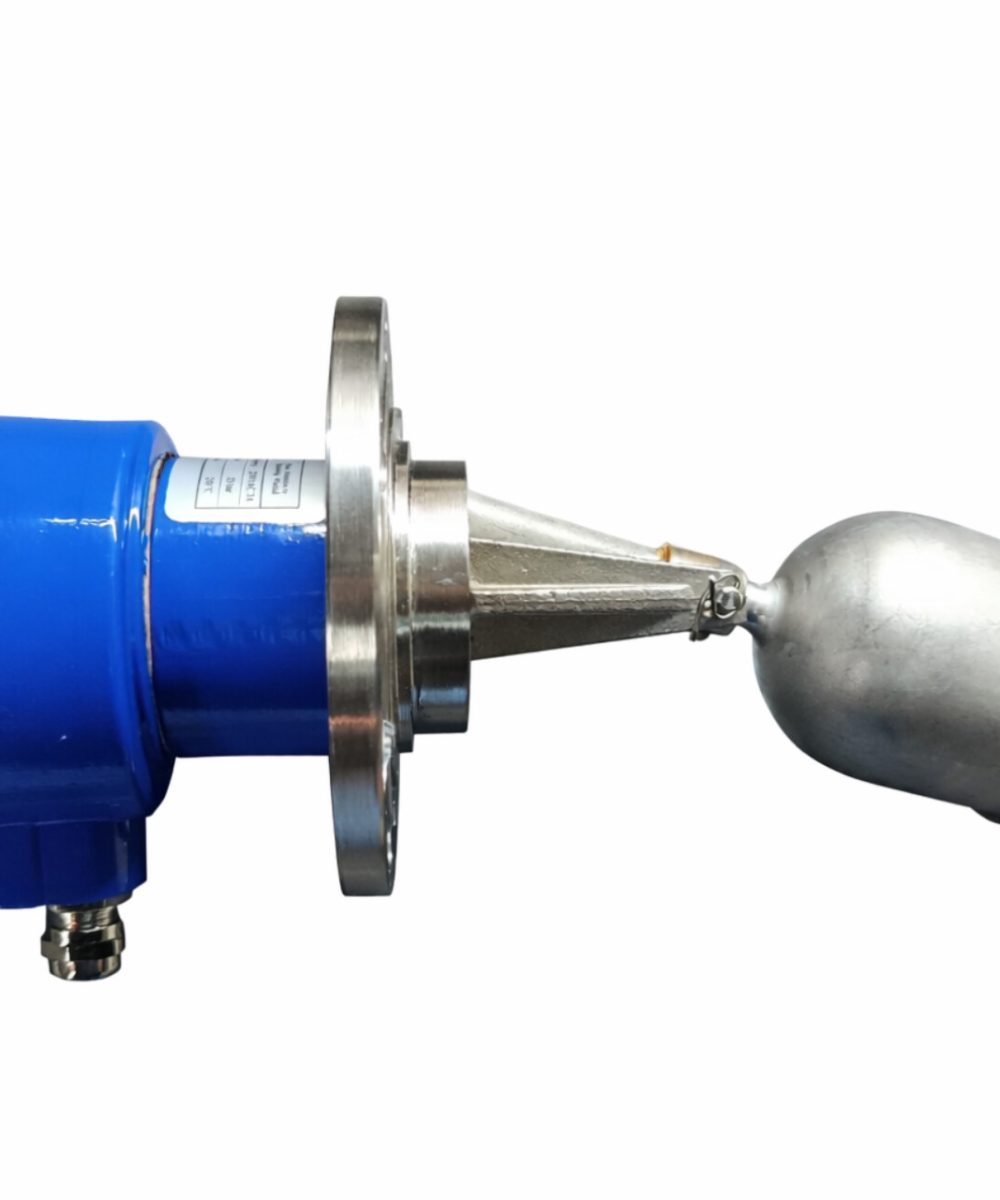

- ابزار دقیق

- محصولات

ابزار دقیق

در حال نمایش یک نتیجه